本规范依据《不锈钢卡压式管件 第1部分:卡压式管件》(GB/T 19228.1-2011)、《不锈钢卡压式管件 第2部分:连接用薄壁不锈钢管》(GB/T 19228.2-2011)及《流体输送用不锈钢卡压式管件》(GB/T 21873-2008)制定,明确双卡压连接安装的操作标准、质量要求及安全准则,适用于304、316L等常用材质不锈钢管的双卡压连接施工,实际应用中需结合工程设计图纸及产品说明书执行。

一、安装前准备与注意事项

1.1 材料质量核查

管材:采用与双卡压管件配套的薄壁不锈钢管,外径公差控制在±0.1mm范围内,壁厚均匀性偏差≤0.05mm。表面需无划痕、凹坑、锈蚀及氧化皮,管口无椭圆变形。进场时需提供材质证明书、光谱分析报告(验证材质成分)及出厂合格证,确保符合GB/T 19228.2-2011标准。

管件:双卡压管件(直接、弯头、三通、异径管等)规格需与管材精准匹配,承口内密封圈槽尺寸精准,槽深、槽宽偏差≤0.05mm。管件表面无裂纹、砂眼、毛刺,承口深度符合设计要求(通常比管材插入深度大2-3mm,预留热胀冷缩空间)。供应商需提供管件强度检测报告及适配性证明。

密封圈与辅料:专用密封圈优先选用三元乙丙橡胶(EPDM)或硅橡胶,符合GB/T 21873-2008标准,无老化、破损、气泡及截面尺寸不均等问题。配套专用润滑油需与密封圈材质兼容,无腐蚀性,禁止使用机油、黄油等替代;同时准备专用清洁剂(用于清洁管口油污)。

1.2 工具与设备准备

专用工具:根据管径配备压接工具——DN15-DN50选用手动双卡压钳,DN65及以上选用电动或液压双卡压钳,确保压接工具压力稳定。配备与管径匹配的压接模具(模具内凹槽需与管件双卡压槽吻合)、管子割刀(确保切口平整)、内外倒角器(专用不锈钢管倒角工具)、卡压量规(含通规和止规)、深度尺。

辅助工具:不锈钢丝刷(清除管口氧化层)、无尘棉布、记号笔、水平仪、卷尺、临时支架(固定管道用,避免压接时移位)。

安全设备:施工人员需配备防割手套(处理不锈钢管时防划伤)、防滑鞋、护目镜(防止倒角时金属碎屑飞溅)、耳塞(液压压接钳作业时降噪),所有防护用品需符合安全标准。

1.3 现场条件要求

施工环境需清洁干燥,避免在粉尘密集、油污、潮湿或有腐蚀性气体的场所作业,防止杂质进入管件承口影响密封性能。施工温度控制在-10℃-45℃,当环境温度低于0℃时,需将密封圈置于5℃-10℃环境中预热10-15分钟,避免弹性降低。管道定位时,相邻管道轴线同轴度偏差≤0.5mm,压接操作空间沿管道径向需≥200mm,确保压接工具灵活运作。

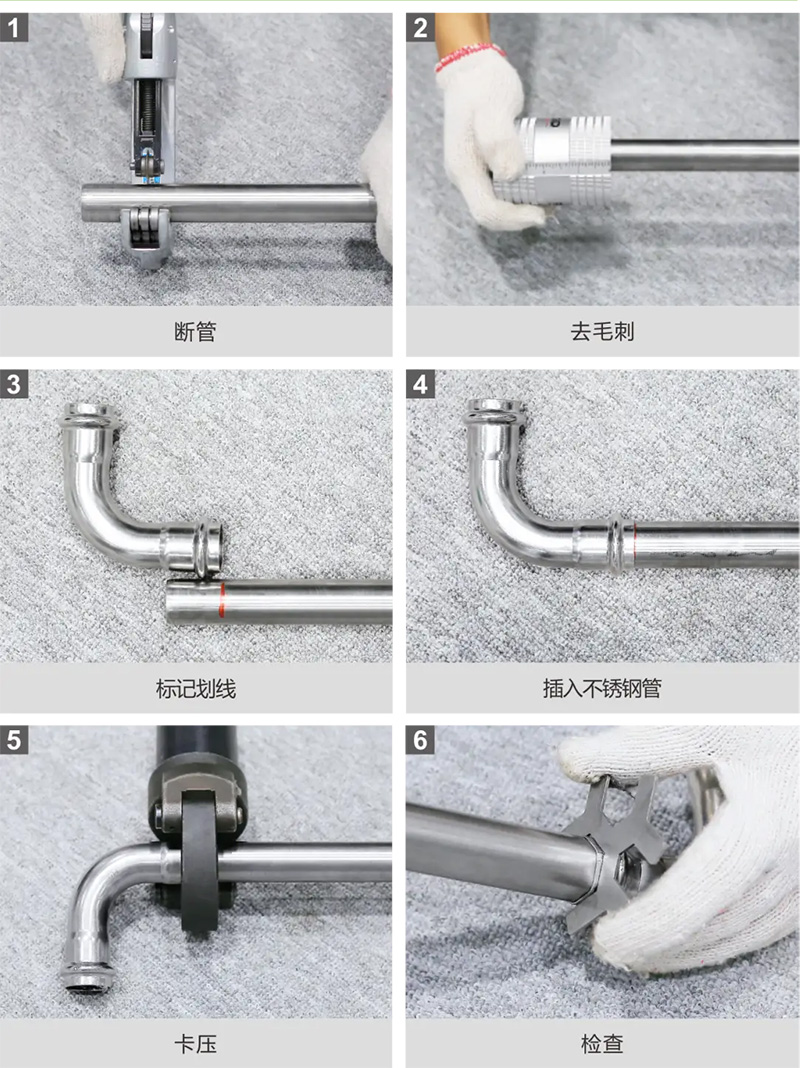

二、标准安装步骤

2.1 管道切割与预处理

采用管子割刀垂直切割管道,切割前用卷尺标记切割位置,确保切口与管道轴线垂直度偏差≤0.5°。切割过程中匀速转动割刀,避免用力过猛导致管口变形。切割后立即用内外倒角器处理管口:外倒角角度30°-45°,倒角深度0.5-1mm;内倒角角度15°-30°,去除内毛刺,防止插入时划伤密封圈。用不锈钢丝刷清除管口内外20mm范围内的氧化层及油污,再用蘸有专用清洁剂的棉布擦拭干净,直至管口呈现均匀金属光泽。

2.2 标记插入深度

根据管件承口深度,用记号笔在管道外壁标记插入深度线——标记线与管端的距离比管件承口深度短1mm(预留膨胀空间)。例如,若管件承口深度为20mm,标记线需距管端19mm。标记线需清晰连续,绕管道圆周一圈,确保插入时能直观判断深度是否达标。

2.3 密封圈安装与润滑

将密封圈平稳嵌入管件承口的密封圈槽内,用手指沿密封圈圆周轻轻按压,确保密封圈完全贴合槽壁,无扭曲、偏移或凸起。在管道插入端外壁(从管端至标记线处)及密封圈表面均匀涂抹薄层专用润滑油,涂抹厚度控制在0.1mm以内,避免润滑油过多导致管道插入后移位,同时确保润滑均匀,无漏涂区域。

2.4 管道插入与定位

将管道插入端对准管件承口中心,匀速用力缓慢插入,插入过程中保持管道与管件轴线一致,避免歪斜。当管道外壁的标记线与管件承口端面完全贴合时,停止插入。若插入过程中遇到明显阻力,需立即停止,检查密封圈是否偏移、管口是否残留杂质或管件承口是否有缺陷,禁止强行敲击管道,以免损坏密封圈或管件承口。插入后用水平仪校正管道,确保管件与管道轴线同轴,偏差≤0.5mm。

2.5 双卡压操作

1. 模具安装与校准:选择与管径、管件匹配的压接模具,安装在压接工具上,调整模具位置,确保模具内凹槽与管件的双卡压槽精准对齐,模具中心与管件轴线垂直,偏差≤0.2mm。

2. 压接顺序与参数:遵循“先外卡压、后内卡压”的原则。第一遍压接管件外凹槽,启动压接工具,待模具完全贴合管件后保持3-5秒,确保压接成型稳定;第二遍压接内凹槽,压接压力需比外凹槽高10%-15%(例如外凹槽压接压力为30MPa,内凹槽则为33-34.5MPa),同样保持3-5秒。压接过程中观察管件无变形、开裂,压接工具运行平稳无异常。

2.6 压接质量初检

压接完成后立即用卡压量规进行检测:通规需能顺利通过压接部位,无卡顿;止规置于压接部位时,无法通过,且止规与压接面的接触面积≥80%,即为压接尺寸合格。同时目视检查压接部位表面光滑,无褶皱、鼓包、裂纹或凹陷,管件与管道连接牢固,用手晃动管道无松动现象。

三、质量检测与验收步骤

3.1 外观与尺寸检测

全面排查所有连接部位:管件无歪斜、变形,压接凹槽成型均匀对称,无明显凹凸差;密封圈无挤出、破损或老化迹象,管道插入深度符合标记线要求,无插入过浅(标记线未贴合承口端面)或过深(标记线进入承口内)情况。用卡尺测量压接部位外径,同一截面不同方向的测量值偏差≤0.2mm;用深度尺测量压接深度,与标准值偏差≤±0.1mm。

3.2 密封性能检测

1. 水压试验(适用于给排水管道):封闭管道两端,向管道内注入清水,打开排气阀排出管道内空气,待排气阀连续出水无气泡后关闭。缓慢升压至设计工作压力的1.5倍,且最低不低于0.8MPa,保压60分钟。保压期间观察压力表示数,压力降≤0.03MPa,且所有双卡压连接部位无渗漏、冒汗现象,即为合格。

2. 气密性试验(适用于燃气、压缩空气管道):向管道内充入氮气(避免氧化),升压至设计压力的1.2倍,关闭进气阀。保压24小时,期间用肥皂水均匀涂抹所有连接部位,无气泡产生,且压力降≤0.01MPa,即为合格。

3.3 机械性能抽检

按施工总量的5%抽样进行机械性能检测,抽样不足10处时需至少抽检10处。

1. 轴向拉拔试验:对抽样连接部位施加轴向拉力,304不锈钢管DN50及以下拉力≥10kN,DN65-DN100拉力≥15kN,DN125-DN150拉力≥20kN,保持10分钟后,连接无松动、管道无拔出、压接部位无变形,即为合格。

2. 弯曲试验:将连接后的管道固定,在距连接部位500mm处施加外力,使管道弯曲至15°,弯曲后检查连接部位无裂纹、渗漏,压接尺寸无明显变化,即为合格。

四、安全与维护须知

4.1 施工安全要求

1. 操作压接工具前,需检查工具性能,液压压接钳需确认液压油液位正常、无渗漏,电动压接钳需检查电源线无破损、接地良好。

2. 压接过程中,手部、身体部位禁止靠近模具运动范围,防止挤压伤害;多人配合施工时,需明确信号,避免误操作。

3. 处理不锈钢管时,需佩戴防割手套,倒角作业时佩戴护目镜,防止金属碎屑飞溅伤人。

4.2 安装后清理与防护

安装完成后,用无尘棉布清除管道表面及管件上的残留润滑油、污渍,避免油污吸附灰尘导致腐蚀。对于露天或潮湿环境中的不锈钢管道,需进行钝化处理(涂抹专用不锈钢钝化液),增强表面防腐性能,钝化后用清水冲洗干净并擦干。

4.3 日常维护与维修

1. 定期检查:普通环境每半年检查一次,潮湿、腐蚀环境每月检查一次,重点关注连接部位密封圈是否老化、压接部位是否锈蚀、管道是否有振动导致的松动。

2. 问题处理:若发现密封圈老化、破损或压接部位渗漏,需用专用工具拆卸管件,更换密封圈后重新按规范安装;若压接部位锈蚀严重,需更换管件及对应管道段。

3. 维修禁忌:拆卸管件时禁止强行掰扯或敲击,需使用专用拆卸工具;更换管道时,新管道的切口预处理、插入深度标记等步骤需严格遵循本规范,确保维修质量。

注:不同制造商的双卡压管件可能存在细微结构差异,压接压力、模具型号等参数需优先遵循产品说明书,若与本规范冲突,以制造商技术文件为准。 |